オリジナル金属ゼロへの挑戦と言う事で始めた1号機・2号機は主翼の製作、前部胴体の製作そして後部胴体の製作の順で進めた事により重心調整が出来ず空飛ぶラジコン機としては大失敗。

そんな経験から3号機は重量配分を最優先とする為にモーター・モーターコントローラーそしてポリマー電池を配置する前部胴体の製作から開始した訳です。

3回目はキャノピーを作って前部胴体に取り付けるまでの報告です。

現在の進捗写真から

そして百聞は一見に如かずと申しますから動画を作りましたので先ずは観て頂きたいと思います。

動画で説明しました様にキャノピー窓はヒートガンを使用してペットボトルを木型に沿って整形するヒートプレスと言う手法を用いて行いました。

先のブログでも書きましたが日本人の技術って凄いなあ~と思うものですから今回もチョットだけ ( ^ω^)・・・

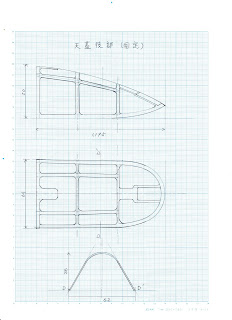

海軍航空技術工廠のキャノピー図面です。

遮風装置・・そうか!キャノピーは遮風装置と表現するんだ・・と感心したら図面にプレキシガラス t=5.0と表記されています。

プレキシガラスをインターネットで検索するとアクリル樹脂の事らしい(;゚Д゚)ええ~昭和16年の報告書図面ですから、この時代にアクリル樹脂を使っていたとはビックリ!

日本独自の技術じゃあないとしても先進国と断絶し輸入の出来ない日本にアクリル樹脂を作る技術があった・・ひゃあ~ビックリ、日本人って凄いです。

キャノピー前面を風防 (3枚合わせ安全ガラス t=6.0)

キャノピー中央を天蓋中央部(摺動ス)

キャノピー後部を天蓋後部 (固定)

なるほど、と感心しながらこの図面を元に想像して木型をつくり製作図面を起こす。

ペットボトルをヒートプレスした風防・天蓋中央そして天蓋後部の窓枠を0.2mmアルミ板材から切り出し両面テープで貼り付ける。

風防

展開図

コピーした図を0.2mmアルミ板材に張り付け切り出す。 天蓋中央

展開図

天蓋中央の摺動レール

天蓋中央を作り天蓋後部の製作過程写真

ヒートプレスした天蓋後部、木型から外さずに窓枠を両面テープで貼り付ける。

木型を取り出した天蓋後部、これから整形して裏面の窓枠を両面テープで貼り付ける。

天蓋中央を摺動レールにはめ込み風防を取り付ける

風防・天蓋中央そして天蓋後部ともに同様の手順で製作します。

コツコツと飽きずに・・しや!メンドクサイと思いながら・・このシブトサは、なんだろうねえ~我ながらようやるよ!!と

キャノピーを前部胴体に取り付けて8月の区切りとしました。

次回は前部胴体の製作を進めて完成度をもう少し上げようと考えています。

カウルフラップの製作と取り付け。

3号機は少しでも軽く、と言う事で縦通材を最小限にしていますから強度を持たせるには外板による所謂、モノコック構造にしなければなりません従って後の工作に支障のない程度まで外板を張ります。

次回のカウルフラップを作るには同じ小部品を複数個作らなければなりません、メンドクサイなあ~と思いつつ頑張ります。

では次月までご機嫌よう( ^ω^)・・・

0 件のコメント:

コメントを投稿